- ホーム

- コラム

- 研削盤

研削盤

研削加工は切削加工の一部であり、材料を高い精度で加工する際には欠かすことのできない加工法の一つです。研削加工を行う設備のことを研削盤と呼びます。

この記事では、研削盤や研削加工の種類について具体的に解説し、最後にセイコーインスツルの内面研削盤の特徴を紹介します。

研削盤とは

研削盤は、高速で回転する砥石を加工したい材料に押し当てることで、工作物を加工する設備です。表面を削り取りながら加工していくため、材料を切断していく切削加工に比べると、狙いの形状を実現するまでに時間がかかります。しかし、ゆっくりと少しずつ削っていくため、高い精度を実現できます。

加工に時間がかかるため、工作物を材料の状態から研削盤のみで加工するのは適していません。まずは切削加工などで工作物を狙いの形状にした後、表面精度を高める仕上げの工程で用いられるのが一般的です。

また、切削加工では切断が難しい難削材と呼ばれる材料の切断や鍛造品のバリ取りなど、仕上げ加工以外にも広く使われています。

研削盤には、主に自由研削盤と機械研削盤があります。自由研削盤はグラインダーと呼ばれることが多く、小型のため手にもって材料を加工するのに用いられます。機械研削盤は大きな設備で、主に製造業などの工場に設置して用いられます。

この記事では、主に機械研削盤について解説を進めます。

研削盤の種類

機械研削盤は、加工の目的や加工したい材料の形状に応じて分類できます。ここでは代表的な5種類について解説します。

1.平面研削盤

回転砥石を用いて工作物の平面を削り取る加工法を平面研削といいます。平面研削では、高い寸法精度と高精度な面粗さの両立を実現でき、工作物の厚みを整えるだけでなく、高い平面度や工作物の両面の平行度を出すことも可能です。

平面研削盤は主に平面研削を行うための設備で、工作物の移動方向と砥石の当て方によってさまざまな研削に利用できます。

工作物を固定するテーブルと砥石で構成されており、テーブルは角テーブルと円テーブル、砥石は立軸と横軸、縦横の複合に分類できます。それぞれの組み合わせによって、対応可能な工作物の形状や生産性、加工時の精度に影響を与えます。

2.内面研削盤

内面研削は、筒状の工作物の内面を研削する加工法です。内面研削と同様に内側の表面処理を行う加工法にはホーニング処理がありますが、ホーニング加工とは異なり前加工の状態に依存しません。

内面研削を行う設備を内面研削盤と呼び、主に普通型とプラネタリ型に分類できます。普通型は、工作物と砥石の両方を回転させながら、砥石を前後運動させることで加工し、高い精度を実現することが可能です。

一方で、プラネタリ型は工作物を固定した状態で、砥石のみを回転させます。加工精度は普通型よりも劣りますが、普通型では対応が難しい大きな工作物や丸物以外の不安定な形状にも対応できるため、用途に応じて使い分けられています。

また、内面研削盤では、一内面だけでなく多段内面やテーパー面、端面の加工が可能です。

一方で、プラネタリ型は工作物を固定した状態で、砥石のみを回転させます。加工精度は普通型よりも劣りますが、普通型では対応が難しい大きな工作物や丸物以外の不安定な形状にも対応できるため、用途に応じて使い分けられています。

3.円筒研削盤

円筒状の工作物の外側部分を研削する加工法を円筒研削と呼びます。設備に固定した円筒状の工作物を回転させ、砥石を工作物とは逆回りに回転させることで研削を進める方法で、旋盤加工やフライス盤加工よりも加工精度が高いことが知られています。

円筒研削は、トラバース研削、プランジ研削、アンギュラ研削に分類されます。トラバース研削は砥石を工作物の軸方向に平行移動、プランジ研削は砥石あるいは工作物を砥石半径方向へ移動させます。またアンギュラ研削は、コマ型の砥石を工作物の軸に対して一定の角度を設定し押し当てます。

これらの研削は、円筒研削盤や万能研削盤を用いて行われます。

4.芯なし研削盤

工作物を調整車と研削砥石、支持刃の3点で支持して研削をする方法を芯なし研削と呼びます。円筒研削と同様に円筒型の工作物に向いており、部品の自動供給と組み合わせることで量産に対応できます。また、芯出しが不要なため、工作物に対する研削精度を一定に保てる点が利点です。

一方で、円筒研削に比べて精度を出しにくく、段付きやテーパー加工といった加工が難しいなど、加工できる形状に制約があります。これらの特徴を理解した上で、円筒研削と芯なし研削のどちらが適しているのか選択することが重要です。

芯なし研削を行う設備を芯なし研削盤と呼び、工作物を固定せずに研削砥石と調整車、支持刃で支えながら研削を進めます。

5.工具研削盤

研磨工具や研削砥石を使用し、切削工具を製造、または切れ味を改善するために研ぎなおすことを工具研削と呼びます。切削工具はその目的によってさまざまな材料、形状のものがあり、研削したい工具に合わせて取り付け方を変える必要があります。

工具研削を行う設備が工具研削盤で、研削する工具の種類に応じてバイト研削盤やドリル研削盤、カッター研削盤など、研削可能な工具の名をつけて分類されています。

高精度・高効率で省スペースな研削盤が求められている

研削盤にはさまざまな種類があります。近年は製品の複雑化や小型化が進み、その構成部品も小型で高精度なものが求められているため、それらを加工する研削盤にも高い精度や効率が求められています。

また、環境やスペース効率の観点から性能を落とさずに、設備自体を省スペース化することも必要です。これらの要望に合致した研削盤の開発が進められていますが、一方で新たな設備は使い方などに不安があり、導入を躊躇してしまう場合もあります。

もし不安があったとしても、導入前から導入後までサポートが充実している国内メーカーであれば、すぐに相談し不安を解消することが可能です。

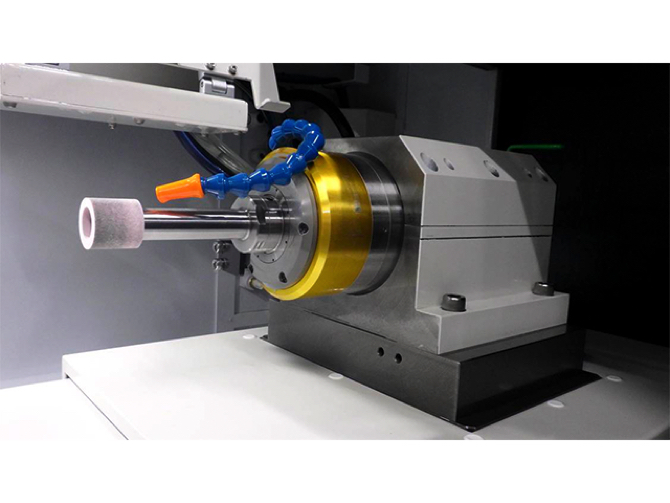

セイコーインスツルの内面研削盤

セイコーインスツルでは、主に内面研削盤を取り扱っています。セイコーインスツルの内面研削盤は、自社開発の高周波スピンドルを採用しており、特に小径穴加工に対する高い精度と作業効率、省スペース性を両立しています。

"SYO"ism(高性能でコストは最低限に抑え、環境にもユーザーにも優しい)の技術理念に基づいて開発されており、長年国産腕時計生産を支えてきたノウハウがセイコーインスツルの内面研削盤には詰まっています。

また、導入前のテスト加工や導入後のサポートも国産メーカーならではの手厚さで、新設備導入時の不安を解消することも可能です。

まとめ

研削盤は主に仕上げ加工や難削材の加工に使われますが、加工対象となる工作物や加工部位によってさまざまな設備、加工法が使い分けられています。また、完成品の小型化や複雑化により、加工設備に対する要求は高まり続けています。

セイコーインスツルでは内面研削盤を扱っており、自社開発の高周波スピンドル採用による高精度の実現に加えて、設備自体の省スペース性やサポート体制も充実しています。内面研削盤の導入を検討している場合には、ぜひ一度セイコーインスツルにご相談ください。